Oberflächentechnik

Schutz vor Korrosion, Abrieb und chemischen Angriffen – von der Untergrundvorbereitung bis zur Endschicht

Warum Oberflächentechnik

so anspruchsvoll ist

Industrieböden, Silos und Stahlkonstruktionen sind extremen Belastungen ausgesetzt: chemische Angriffe, mechanischer Abrieb, Feuchtigkeit und Temperaturwechsel. Ohne fachgerechten Schutz drohen Korrosion, Betriebsausfälle und Haftungsrisiken.

Gleichzeitig steigen die Anforderungen: WHG-konforme Beschichtungen für wassergefährdende Bereiche, ableitfähige Systeme für Ex-Bereiche, rutschhemmende Oberflächen nach R-Klassen für Arbeitssicherheit und hygienische Systeme mit Lebensmittelzulassung für Pharma- und Nahrungsmittelindustrie. Hinzu kommen normative Vorgaben wie DIN EN ISO 12944 für Korrosionsschutz, Reinheitsgrade nach DIN EN ISO 8501-1 für Untergrundvorbereitung und produktspezifische Verarbeitungsfenster für Temperatur und Luftfeuchte. Wer hier nicht auf präzise Untergrundprüfung, klimamonitoring und dokumentierte Qualitätssicherung setzt, riskiert vorzeitigen Schichtablösung, Haftungsverlust und Nacharbeiten.

Oberflächentechnik bei KAEFER bedeutet deshalb: Schutz durch Präzision, Langlebigkeit durch Qualitätssicherung und Funktionssicherheit durch normgerechte Ausführung.

Industrieboden-beschichtungen

Industrieböden sind mechanischen, chemischen und thermischen Belastungen ausgesetzt. KAEFER realisiert Zwei-Komponenten-Harze für Standardanwendungen und Ucrete-Beschichtungen für extreme Anforderungen. Ucrete ist temperaturbeständig bis über 100 °C, säurebeständig und für Lebensmittelbereiche zugelassen – ideal für Pharma-, Nahrungsmittel- und chemische Industrie.

Typische Leistungen umfassen Untergrundprüfung durch Haftzugprüfung, Risssanierung mit Dübeln und Gewebe oder EP-Harz-Injektion, Reprofilierung von Betonflächen, Grundierungen, Deckschichten und Versiegelungen.

Funktionsspezifische Systeme: ableitfähige Beschichtungen für Ex-Bereiche, ESD-Beschichtungen (Electrostatic Discharge) für Reinräume, rutschhemmende Beschichtungen nach R-Klassen für Arbeitssicherheit, WHG-konforme Beschichtungen für wassergefährdende Bereiche und Markierungen (Wege, Bereiche, Zeichen) mit Straßenmarkierungstechnik. Klimabedingungen wie Temperatur und Luftfeuchte werden produktspezifisch überwacht. Ucrete hat eine Verarbeitungstemperaturgrenze von 30 °C. Farbgebungen orientieren sich an RAL-Tönen, wobei Grautöne dominieren.

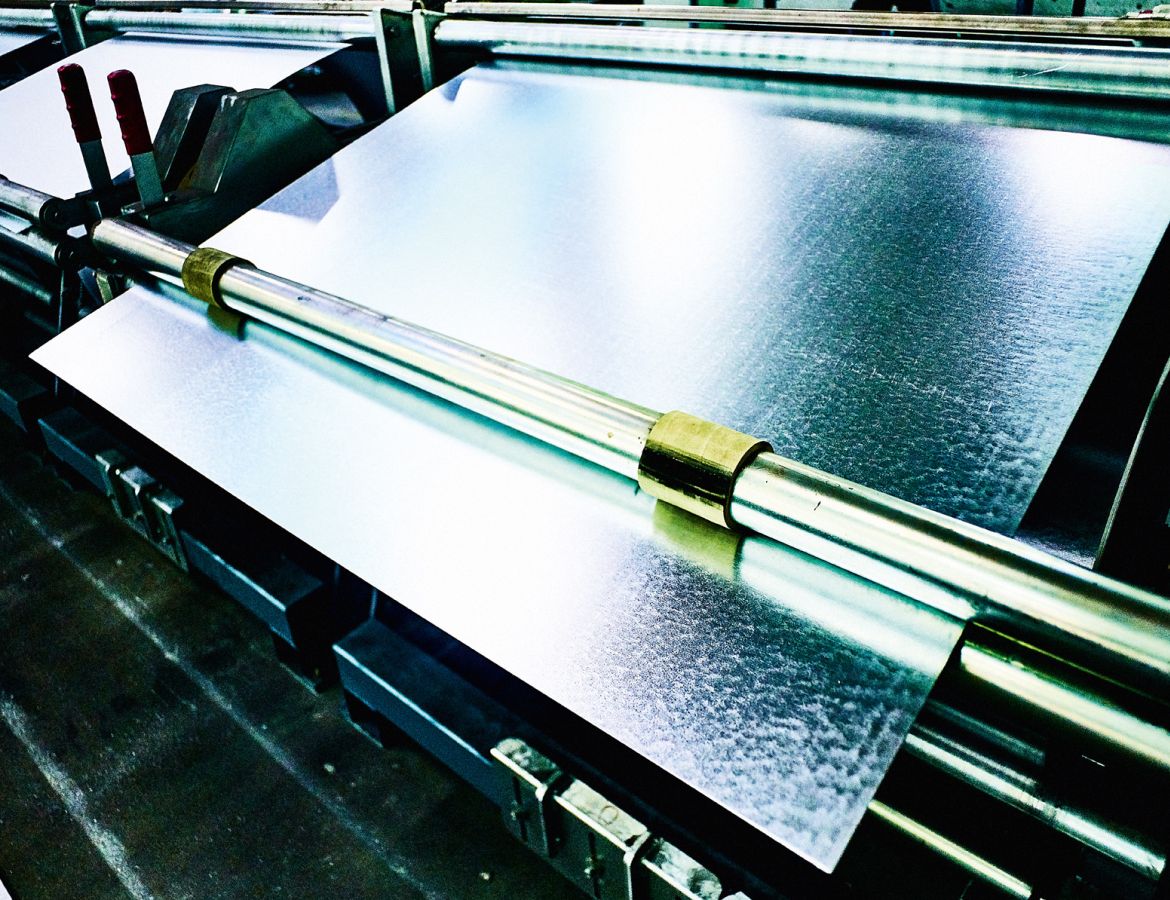

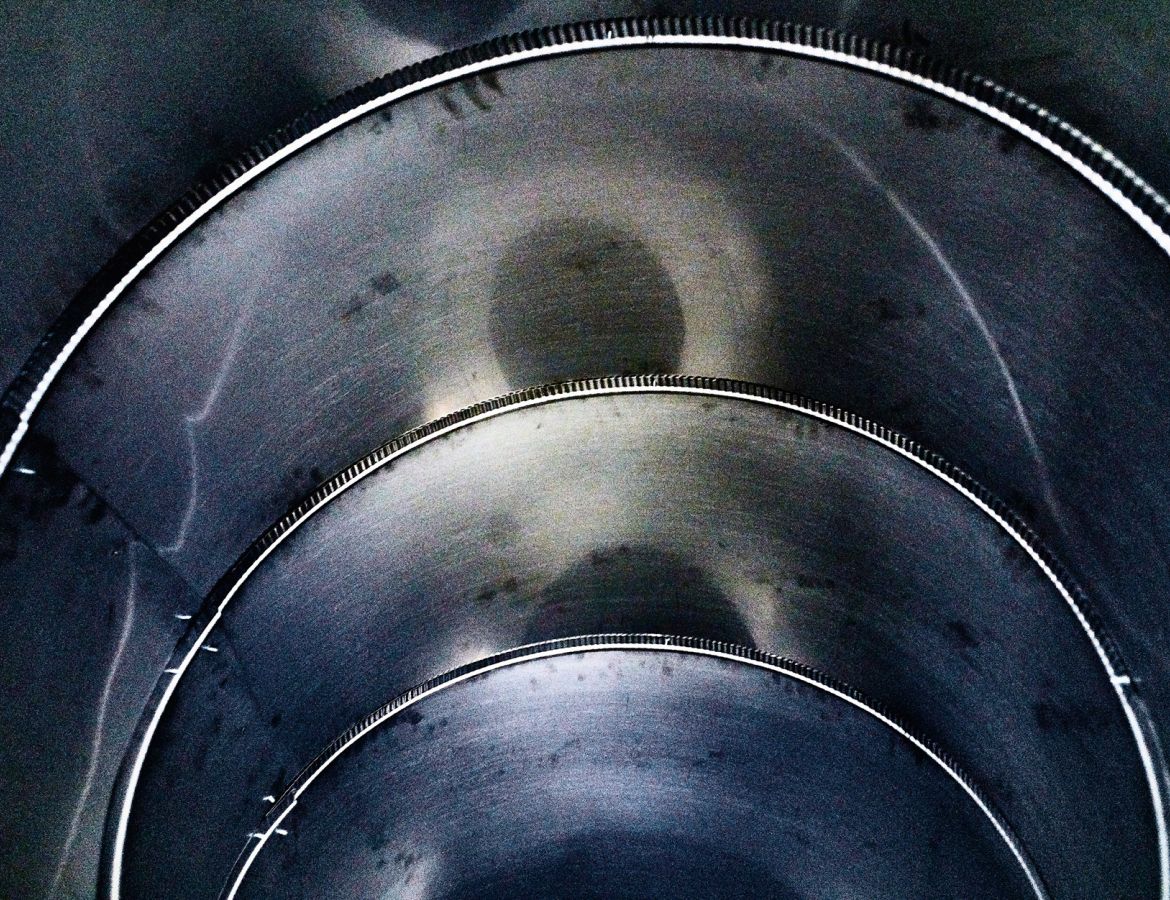

Silo- & Tankbeschichtungen

Silos und Tanks aus Stahl und Beton erfordern fachgerechte Innenbeschichtungen zum Schutz vor Korrosion, chemischen Medien und Produktkontamination. KAEFER reinigt, strahlt und beschichtet Innenflächen mit Lebensmittelzulassung für Nahrungsmittel- und Pharmaindustrie.

Typische Verfahren: Höchstdruckwasserstrahlen bis 3000 bar (auch robotergestützt), Sandstrahlarbeiten (auch robotergestützt) und chemische Entschichtung bei bleihaltigen Altbeschichtungen. Robotergestütztes Strahlen ist bei PCB-haltigen Altbeschichtungen ausgeschlossen – hier erfolgt chemische oder manuelle Bearbeitung unter Voll-Einhausung. Beschichtungssysteme umfassen Zwei-Komponenten-Harze, Epoxid-Systeme und Lebensmittelkonforme Versiegelungen. Qualitätssicherung erfolgt durch Reinheitsgrade nach DIN EN ISO 8501-1 (Sa 1 bis Sa 3), Klimamonitoring, Schichtdickenmessungen und lückenlose Dokumentation. Ziel ist die schnelle Wiederinbetriebnahme mit verlängerter Standzeit und Schutz vor Produktkontamination.

Korrosionsschutz an Stahlkonstruktionen

Stahlkonstruktionen wie Treppen, Geländer, Rohrbrücken und Stahltragwerke sind Korrosion ausgesetzt. KAEFER realisiert Korrosionsschutzsysteme nach DIN EN ISO 12944 für Korrosivitätskategorien C1 bis C5-M (marine Atmosphären) und Immersions-Kategorien Im1 bis Im3 (teilweise oder vollständig in Wasser oder Boden).

Dauerhaftigkeitsklassen: Low, Medium, High, Very High – je nach Anforderung.

Typische Leistungen: Altbeschichtungen entfernen (mechanisch oder chemisch), auch bleihaltige Schichten unter Voll-Einhausung, Untergrundvorbereitung nach Reinheitsgraden Sa 1 bis Sa 3 (DIN EN ISO 8501-1), mehrlagige Beschichtungssysteme (Ein-/Zwei-/Drei-Schicht) mit definierten Schichtdicken (NDFT – Nominal Dry Film Thickness) und brandschutztechnische Beschichtungen (intumeszierend) für Stahltragwerke.

Hersteller: Sherwin Williams, SIKA, Alpha Lacke, Akzo Nobel.

Qualitätssicherung: Klimamessung während Applikation, Salzgehaltsmessungen, Rauheitsmessungen, Schichtdickenmessungen und lückenlose Dokumentation.

Spezialanwendungen

Spezialanwendungen umfassen WHG-konforme Beschichtungen für wassergefährdende Bereiche (Wasserhaushaltsgesetz), ableitfähige Beschichtungen für Ex-Bereiche (Explosionsschutz), ESD-Beschichtungen für Reinräume (Electrostatic Discharge), hygienische Systeme mit Lebensmittelzulassung, rutschhemmende Beschichtungen nach R-Klassen für Arbeitssicherheit und Markierungen für Verkehrs- und Flächenorganisation.

Weitere Leistungen: Brandschutzbeschichtungen (z. B. Nullifire, Hempel) für Stahltragwerke, Antifouling-Beschichtungen für Offshore-Anwendungen und Bahnnorm-konforme Beschichtungen (DBS 918340). Qualitätssicherung erfolgt durch FROSIO/NACE-zertifizierte Inspektoren, digitale Schichtdicken-Kartierung, Roboter-Applikation für gleichmäßige Schichtdicken und VOC-konforme Beschichtungen (lösemittelarm oder lösemittelfrei). Entsorgungskonzepte für Strahlmittel, Staubschutzmaßnahmen und PSA-Standards (persönliche Schutzausrüstung) sichern Arbeitsschutz und Umweltschutz.

Planung & Beratung

Oberflächentechnik beginnt nicht mit der Beschichtung, sondern mit der Untergrundprüfung. KAEFER berät anwendungsbezogen vor Ort, ohne Planungsverantwortung oder Sachverständigenrolle zu übernehmen. Bevorzugt werden klare Leistungsverzeichnisse aus Planung oder Sachverständigenhand. Bei erkannten Widersprüchen oder Risiken werden Bedenken angezeigt, um Haftungsfragen sauber zu trennen.

Typische Beratungsthemen: Systemauswahl nach DIN EN ISO 12944 (Korrosivitätskategorie, Dauerhaftigkeitsklasse), Funktionsbeschichtungen (ableitfähig, rutschhemmend, WHG-konform), Untergrundprüfung durch Haftzugprüfung, Risssanierung und Reprofilierung, produktspezifische Verarbeitungsfenster (Temperatur, Luftfeuchte) und Gewährleistungsfristen (projektspezifisch, typisch 2–5 Jahre). Qualitätssicherung umfasst Klimamonitoring, Salzgehaltsmessungen, Rauheitsmessungen, Schichtdickenmessungen und lückenlose Dokumentation aller Arbeitsschritte.

Zertifizierungen: ISO 12944 Qualifikation, FROSIO/NACE-zertifizierte Inspektoren, WHG-Zulassung, KOR-Schein, SSIV-Schein.

Häufige Fragen zur industrieller Oberflächen-

technik

Die Systemwahl richtet sich nach Belastung, Umgebung und Schutzziel.

Für Industrieböden: EP-Harze für mechanische/chemische Belastung, PU-Harze für UV-beständige Flächen im Außenbereich, Ucrete für Extrembelastungen in Lebensmittelproduktion.

Für Korrosionsschutz Stahl: Alkydharze für Innenbereiche C1-C2, Epoxidharze für Industrieatmosphäre C3-C4, Polyurethan-Kombinationen für Außenbereiche C5.

Spezialsysteme: Vinylester für Säurebereiche pH 1-3, Phenolharze für Temperaturen über 200°C, Zinksilikate für kathodischen Korrosionsschutz. KAEFER erstellt für jedes Projekt eine Systemempfehlung basierend auf DIN-Normen, Herstellervorgaben und 30 Jahren Erfahrung.

Wichtig: Billigsysteme sparen kurzfristig 20-30 Prozent, kosten aber durch vorzeitigen Ausfall das Dreifache.

Die Beschichtungsdauer hängt von Fläche, System und Untergrund ab.

Für 1.000 m² Industrieboden kalkulieren wir: Untergrundvorbereitung durch Schleifen/Strahlen (2 Tage), Grundierung (1 Tag), Kratzspachtelung bei Unebenheiten (1 Tag), Hauptbeschichtung (1-2 Tage), Versiegelung (1 Tag).

Gesamtdauer: 6-8 Arbeitstage.

Die Trockenzeiten sind temperaturabhängig: Begehbar nach 24 Stunden bei 20°C, mechanisch belastbar nach 3 Tagen, chemisch beständig nach 7 Tagen. Bei 10°C verdoppeln sich die Zeiten. Schnellsysteme ermöglichen Begehbarkeit nach 4 Stunden, Vollbelastung nach 24 Stunden – ideal für Wochenendsanierungen. KAEFER arbeitet bei Bedarf im Schichtbetrieb und saniert Flächen abschnittsweise, sodass die Produktion weiterlaufen kann.

Die Kosten variieren stark nach System und Anforderung. Industriebodenbeschichtung: Epoxidharz, Standard 2-3 mm: 35-50 Euro/m², Polyurethan rutschhemmend: 45-65 Euro/m², Ucrete 6-9 mm: 95-130 Euro/m², ESD-Ableitbeschichtung: 75-95 Euro/m². Korrosionsschutz Stahl: Sa 2½ Strahlen + C3 Medium: 28-35 Euro/m², Sa 2½ + C4

High: 45-60 Euro/m², Sa 3 + C5-M Very High: 85-120 Euro/m². Betoninstandsetzung: Reprofilierung 10-30 mm: 95-150 Euro/m², OS-4 Beschichtung: 45-65 Euro/m². Diese Preise verstehen sich komplett mit Material, Lohn und Gewährleistung. Bei Großprojekten über 5.000 m² gewähren wir Mengenrabatte bis 15 Prozent. Die Investition amortisiert sich durch verlängerte Lebensdauer in 3-5 Jahren.

Unsere Oberflächentechnik-kompetenzen für Ihre Branche:

Jede Branche stellt eigene Anforderungen an Oberflächentechnik. Ob spezifische Normen, besondere Korrosionsbelastungen oder branchentypische Beschichtungssysteme – KAEFER Pros kennen die Besonderheiten Ihrer Industrie. Wählen Sie Ihre Branche und erfahren Sie, welche Lösungen wir für Ihre spezifischen Herausforderungen bereithalten.

Ihr direkter Kontakt

zu den KAEFER Pros

Benötigen Sie eine Bodensanierung? Droht Korrosion Ihre Anlagen zu schädigen? KAEFER Pros analysieren Ihre Oberflächensituation und entwickeln die wirtschaftlichste Lösung.